LCD-Panel-Hersteller

In den letzten Jahrzehnten hat sich die LCD-Technologie weiter entwickelt, und die Produktionslinien wurden natürlich aktualisiert. Die Substratgrößen haben sich weiter vergrößert, und auch die Panelgrößen sind weiter gewachsen. In den 1980er Jahren betrug die maximale Größe 8,4 Zoll; jetzt können es 120 Zoll sein. Die betrieblichen Herausforderungen, die sich aus der rasanten Zunahme von Größe und Gewicht ergeben, haben die Produktionslinie von LCD-Panels zu einem Schlüsselbereich für industrielle Automatisierungsanwendungen gemacht. Vom Ein- und Auspacken des Glases, über das Ein- und Auspacken des LCDs, bis hin zum Stapeln des Glaspanels und der gesamten Werksübertragungsanlage löst die umfassende Einführung von Robotern die Probleme, die durch die manuelle Handhabung entstehen. Das stabilisiert auch die Qualität und verbessert die Produktausbeute, und ermöglicht einen 24-Stunden-Betrieb, um den wirtschaftlichen Nutzen zu verbessern. Auch Steuerungsprobleme werden gelöst und Personalkosten werden reduziert.

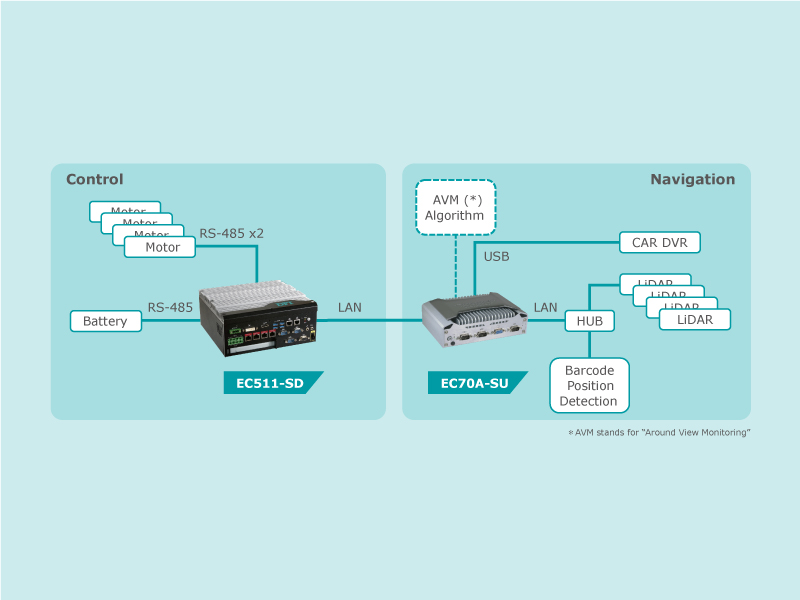

Fahrerlose Transportfahrzeuge (FTF) sind heute in automatisierten Lagerlogistiksystemen, intelligenten Fabriken, intelligenter Fertigung und anderen Bereichen weit verbreitet. Einer der wenigen großen taiwanischen LCD-Panel-Hersteller hat riesige unbemannte Stapler eingeführt, die Panels mit einem Gewicht von mehr als 30 Tonnen transportieren können und den Transport- und Lagerbedarf in der gesamten Fabrik decken. Aufgrund der komplexen Struktur dieser riesigen, unbemannten LKWs und der Notwendigkeit, die in der Vergangenheit verwendete Steuerungssoftware fortzuführen, müssen das für die "Navigation" zuständige Computerhirn und die Vollzeit-"Steuerung" des Kleinhirns geteilt und erobert werden, was die spätere Softwareentwicklung erleichtern wird.

Das Computergehirn, das für die Navigation zuständig ist, braucht eine höhere Rechenleistung, vielfältigere Sensoren und eine höhere Widerstandsfähigkeit, um rauen Umgebungen standzuhalten. Außerdem muss es kleiner und kompakter sein. Das zur Steuerung verwendete Kleinhirn muss mit vielen COM-Ports der mechanischen Komponenten verbunden werden. Dabei muss nicht nur eine ausreichende Anzahl, sondern auch die Kompatibilität mit RS-232/422/485 und anderen Protokollen gewährleistet sein. Es muss auch über einen galvanischen Isolationsschutz verfügen, um der Hochspannungsumgebung in der Industrie gerecht zu werden.

Zwei weltbekannte LCD-Panel-Hersteller in Taiwan haben die industrielle Computerlösung für die Steuerung in der Evaluierung, aber es fehlte bisher an ausreichenden COM-Ports und galvanischem Isolationsschutz. Daher müssen mehrere COM-Port-Adapterkabel mit USB-Schnittstellen angeschlossen werden, was die Kosten erhöht, die Verkabelung komplizierter macht und viel internen Platz beansprucht. Diese Lösung unterstützt kein Remote-Out-of-Band-Management (OOB). Sobald ein Fehler einen Shutdown verursacht, müssen Sie sich vor Ort begeben, um das System neu zu starten, und es ist nicht einfach, dies manuell zu tun, was die Effizienz der Produktionslinie ernsthaft verringert.

,有助於車隊管理員管理駕駛行為、運動感測、急煞車和衝擊偵測.jpg?timestamp=1689918406.42007)